Errore elevato nello spessore della parete della sezione circonferenziale del tubo

①La precisione della concentricità tra lo stampo e il mandrino nello stampo di formatura è scarsa dopo l'assemblaggio, il che rende irregolare lo spazio tra le due parti del canale del flusso di fusione. La precisione della concentricità delle due parti deve essere regolata.

②Dopo un periodo di produzione di estrusione di tubi, si verificherà un fenomeno fuori tolleranza nello spessore della parete della sezione circonferenziale. Ciò è dovuto all'allentamento della vite di regolazione che regola la distanza tra la matrice e il mandrino. Fare attenzione al serraggio della vite di regolazione.

Lo spessore della parete della sezione longitudinale del tubo presenta un errore significativo

① La velocità di trazione della billetta tubolare è instabile e il sistema di trasmissione del trattore deve essere revisionato per garantire il regolare funzionamento del trattore.

②L'ampia fluttuazione della temperatura di processo del cilindro rende instabile la quantità di materiale fuso estruso e anche la velocità instabile della vite rende incoerente la quantità di materiale fuso estruso. Di conseguenza, lo spessore della parete longitudinale del tubo non è uniforme. La fluttuazione della temperatura del processo è l'influenza del sistema di riscaldamento del controllo della temperatura e la velocità instabile della vite è l'influenza del sistema di alimentazione e trasmissione, che dovrebbe essere revisionato.

Il tubo è fragile

①La qualità della plastificazione delle materie prime non soddisfa i requisiti del processo (inclusa la plastificazione non uniforme delle materie prime) e la temperatura di fusione dopo la plastificazione delle materie prime è bassa. La temperatura di plastificazione delle materie prime dovrebbe essere aumentata in modo appropriato (vale a dire, la temperatura del cilindro dovrebbe essere aumentata) e la vite dovrebbe essere sostituita se necessario.

② Se è presente troppa umidità o materia volatile nelle materie prime, le materie prime devono essere essiccate.

③Il rapporto di compressione dello stampo è troppo piccolo, quindi il rapporto di compressione dello stampo rispetto allo stampo fuso deve essere adeguatamente aumentato.

④ La dimensione della sezione diritta tra la matrice e il mandrino è troppo piccola, in modo che il tubo grezzo abbia una linea di fusione longitudinale più evidente e la resistenza del tubo sia ridotta e la struttura dello stampo debba essere rivista.

⑤ Anche una percentuale eccessiva di riempitivo nella materia prima è un fattore che rende fragile il tubo e la formula della materia prima deve essere modificata.

La superficie esterna del tubo è ruvida e opaca

①Il controllo della temperatura della parte dello stampo nello stampo di formatura non è ragionevole e una temperatura di processo troppo alta o troppo bassa influirà sulla qualità della superficie esterna del tubo. La temperatura dello stampo deve essere regolata in modo appropriato.

②La superficie interna dello stampo è ruvida o è presente materiale residuo. Lo stampo deve essere smontato in tempo e la superficie di lavoro dello stampo deve essere lucidata.

La superficie interna del tubo è ruvida

①La lunghezza della parte diritta del mandrino nello stampo di formatura è insufficiente o la temperatura è bassa. La struttura dello stampo dovrebbe essere opportunamente migliorata per estendere le dimensioni della sezione diritta.

② La temperatura della vite è troppo alta, quindi deve essere raffreddata adeguatamente. Quando si estrude materiale in PVC, la temperatura dell'olio diatermico per il raffreddamento delle viti deve essere controllata a circa 90 ℃.

③La compressione dello stampo è relativamente piccola, in modo che la superficie interna del tubo abbia una linea di fusione longitudinale. La struttura dello stampo dovrebbe essere migliorata per aumentare il rapporto di compressione.

④ La temperatura del mandrino dello stampo di grandi dimensioni deve essere controllata a circa 150°C (quando si utilizzano materie prime in PVC), il che può migliorare la qualità della superficie interna del tubo.

⑤ Si noti che un'umidità elevata o un contenuto volatile nelle materie prime influiranno anche sulla qualità della superficie interna del tubo. Le materie prime dovrebbero essere asciugate se necessario.

Striature o graffi sulla superficie del tubo

①Graffiare o appendere il materiale sulla superficie dello stampo nello stampo di formatura. La faccia di lavoro dello stampo deve essere rifilata per rimuovere il materiale residuo.

②I piccoli fori rotondi del manicotto di dimensionamento del vuoto sono distribuiti in modo irragionevole oppure la dimensione del foro non è uniforme e sono presenti piccole strisce. La disposizione dei fori del vuoto del manicotto di dimensionamento dovrebbe essere migliorata.

temperatura

La temperatura è una delle condizioni importanti per il regolare svolgimento dello stampaggio per estrusione. Partendo da materiali solidi in polvere o granulari, i prodotti ad alta temperatura vengono estrusi dalla filiera e subiscono un complesso processo di cambiamento di temperatura. A rigor di termini, la temperatura dello stampaggio per estrusione dovrebbe riferirsi alla temperatura della plastica fusa, ma la temperatura dipende in gran parte dalla temperatura del cilindro e della vite. Una piccola parte proviene dal calore da attrito generato durante la miscelazione nella botte, quindi spesso la temperatura della botte viene utilizzata per approssimare la temperatura di stampaggio.

Poiché la temperatura del cilindro e della plastica sono diverse in ciascuna sezione della vite, al fine di rendere fluido il processo di trasporto, fusione, omogeneizzazione ed estrusione della plastica nel cilindro, in modo da produrre in modo efficiente parti di alta qualità, il la questione fondamentale è controllare bene. La temperatura di ciascuna sezione del cilindro e la regolazione della temperatura del cilindro sono realizzate dal sistema di riscaldamento e raffreddamento e dal sistema di controllo della temperatura dell'estrusore.

La temperatura dello stampo deve essere controllata al di sotto della temperatura di decomposizione termica della plastica e la temperatura sullo stampo può essere leggermente inferiore alla temperatura dello stampo, ma si deve garantire che la fusione plastica abbia una buona fluidità.

Inoltre, la fluttuazione della temperatura e la differenza di temperatura durante il processo di stampaggio causeranno difetti come stress residuo, resistenza irregolare in ciascun punto e superficie opaca e opaca della parte in plastica. Esistono molti fattori che producono tali fluttuazioni e differenze di temperatura, come sistemi di riscaldamento e raffreddamento instabili, cambiamenti nella velocità delle viti, ecc., ma la qualità della progettazione e della selezione delle viti ha l’impatto maggiore

pressione

Durante il processo di estrusione, a causa della resistenza del flusso del materiale, della modifica della profondità della scanalatura della vite e dell'ostruzione dello schermo filtrante, della piastra filtrante e della filiera, ecc., si genera una certa pressione nella plastica lungo l'asse della canna. Questa pressione è una delle condizioni importanti affinché la plastica diventi una fusione uniforme e ottenga una parte plastica densa.

L'aumento della pressione di testa può migliorare l'uniformità di miscelazione e la stabilità del materiale fuso estruso e aumentare la densità del prodotto. Tuttavia, una pressione eccessiva della testa influenzerà l'uscita.

Come la temperatura, anche i cambiamenti di pressione nel tempo produrranno fluttuazioni periodiche. Questa fluttuazione ha anche un effetto negativo sulla qualità delle parti in plastica. Le variazioni della velocità della vite e l'instabilità dei sistemi di riscaldamento e raffreddamento sono tutte cause di fluttuazioni di pressione. Al fine di ridurre le fluttuazioni di pressione, la velocità della vite deve essere controllata in modo ragionevole per garantire la precisione del controllo della temperatura del dispositivo di riscaldamento e raffreddamento.

Velocità di estrusione

La velocità di estrusione (nota anche come velocità di estrusione) è la massa (in kg/h) o la lunghezza (in m/min) della plastica estrusa dalla matrice dell'estrusore per unità di tempo. L'entità della velocità di estrusione caratterizza il livello di capacità produttiva di estrusione.

Ci sono molti fattori che influenzano la velocità di estrusione, come la struttura della testa, della vite e del cilindro, la velocità della vite, la struttura del sistema di riscaldamento e raffreddamento e le caratteristiche della plastica. Sia la teoria che la pratica hanno dimostrato che la velocità di estrusione aumenta con l'aumento del diametro della vite, della profondità della scanalatura a spirale, della lunghezza della sezione di omogeneizzazione e della velocità della vite, e aumenta con l'aumento della pressione di fusione all'estremità della vite e dello spazio tra la vite e la canna. Nel caso in cui siano stati determinati la struttura dell'estrusore e il tipo di plastica e il tipo di parti in plastica, la velocità di estrusione è correlata solo alla velocità della vite. Pertanto, la regolazione della velocità della vite è la misura principale per controllare la velocità di estrusione.

Anche la velocità di estrusione varia durante il processo di produzione, il che influirà sulla forma geometrica e sulla precisione dimensionale delle parti in plastica. Pertanto, oltre alla corretta determinazione della struttura della vite e dei parametri dimensionali, la velocità della vite dovrebbe essere rigorosamente controllata, la temperatura di estrusione dovrebbe essere rigorosamente controllata e dovrebbero essere evitate le variazioni di pressione di estrusione e viscosità del fuso causate dai cambiamenti di temperatura, il che lo farà portare a fluttuazioni nella velocità di estrusione.

Velocità di trazione

Lo stampaggio per estrusione produce principalmente parti continue in plastica, quindi è necessario installare un dispositivo di trazione. Le parti in plastica estruse dalla testa della macchina e dalla matrice subiranno un orientamento di allungamento sotto l'azione della trazione. Maggiore è il grado di orientamento alla trazione, maggiore è la resistenza alla trazione della parte in plastica lungo la direzione di orientamento, ma maggiore è il restringimento della lunghezza dopo il raffreddamento. In generale, la velocità di trazione può essere paragonabile alla velocità di estrusione. Il rapporto tra la velocità di trazione e la velocità di estrusione è chiamato rapporto di trazione e il suo valore deve essere maggiore di 1.

Questo articolo proviene da Internet, solo a scopo didattico e di comunicazione, senza scopo commerciale.

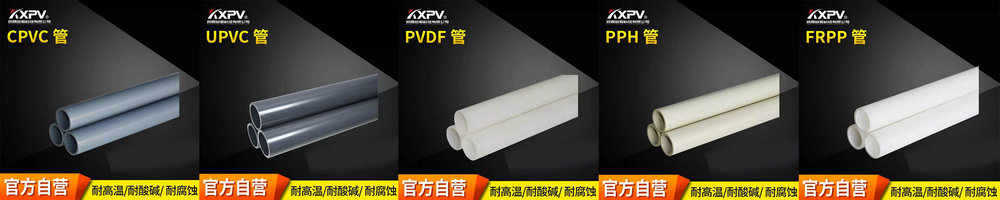

Prodotti Mostra