Attualmente, molti tecnopolimeri sono stati applicati con successo a parti meccaniche e hanno ottenuto buoni risultati. Tuttavia, la difficoltà dello stampaggio a iniezione dei tecnopolimeri è relativamente grande, in particolare è probabile che si verifichino incrostazioni sullo stampo. Qual è la causa dell'imbrattamento dello stampo dopo lo stampaggio a iniezione di tecnopolimeri e come risolverlo?

1. Formazione di incrostazioni di muffa

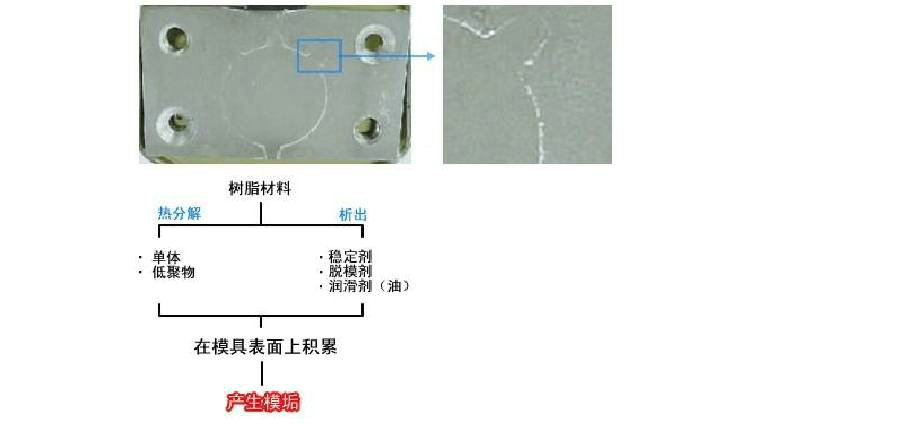

Per incrostazione dello stampo si intende un fenomeno in cui gli attacchi si depositano sulla superficie dello stampo (vedere la figura seguente). Durante lo stampaggio a iniezione di quasi tutti i materiali termoplastici si verificano incrostazioni nello stampo. Quando i requisiti funzionali del prodotto finale devono essere miscelati con i relativi additivi (come modificatori, ritardanti di fiamma, ecc.), è probabile che questi additivi rimangano sulla superficie della cavità dello stampo durante il processo di stampaggio, portando alla formazione di muffe. scala.

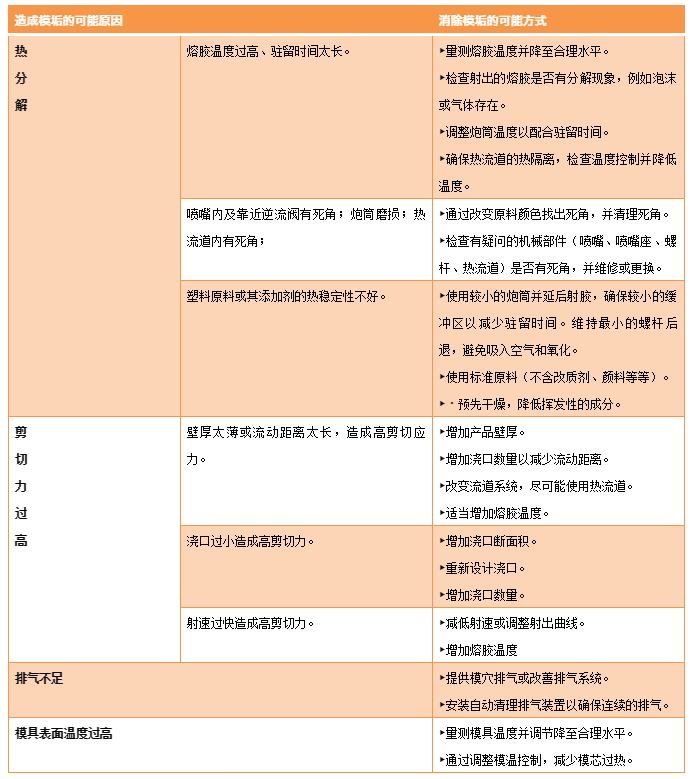

Ci sono altri motivi per la formazione di incrostazioni di muffa. I motivi più comuni sono i seguenti:

▶I prodotti della decomposizione termica delle materie prime;

▶Forza di taglio estrema del flusso del materiale fuso durante lo stampaggio a iniezione;

▶Scarico inadeguato;

L'incrostazione della muffa causata da quanto sopra è spesso una combinazione di diversi fattori, ed è molto difficile scoprire cosa provoca l'incrostazione della muffa e come prevenirla, e l'incrostazione della muffa si formerà solo dopo pochi giorni.

2. Tipi di scaglie di stampo

1) Vari additivi producono tipi specifici di depositi di muffa. Il ritardante di fiamma reagirà ad alta temperatura formando decomposizione e possibilmente producendo prodotti in scaglie di muffa. Sotto l'influenza di una temperatura eccessiva o di una forza di taglio estrema, l'agente antiurto si separerà dal polimero e rimarrà sulla superficie della cavità dello stampo per formare incrostazioni.

2) Il pigmento nella plastica termoplastica si scioglie ad alta temperatura, riducendo così la stabilità termica del materiale di stampaggio, con conseguente combinazione di polimero degradato e pigmento decomposto per formare scaglie di stampo.

3) Parti particolarmente calde dello stampo (come il nucleo dello stampo), modificatori/stabilizzanti e altri additivi possono aderire alla superficie e causare incrostazioni sullo stampo. In questo caso è necessario adottare misure per ottenere un migliore controllo della temperatura dello stampo o utilizzare stabilizzanti speciali.

La tabella seguente elenca le possibili cause di incrostazione dello stampo e le misure preventive:

Tre, l'improvvisa comparsa di contromisure per l'incrostazione della muffa

Se le incrostazioni sullo stampo si verificano improvvisamente, ciò potrebbe essere dovuto a cambiamenti nelle condizioni di stampaggio o alla sostituzione di lotti diversi di materiali di stampaggio. I seguenti suggerimenti possono aiutare a migliorare l'incrostazione della muffa.

Innanzitutto, misurare la temperatura della massa fusa e controllare visivamente se la massa fusa è decomposta (ad esempio particelle bruciate). Allo stesso tempo, controllare se i materiali di stampaggio sono contaminati da sostanze estranee e se vengono utilizzati gli stessi materiali detergenti. Controllare le condizioni di scarico dello stampo.

Ancora una volta, controllare la macchina operatrice: utilizzare materiali di stampaggio colorati (tranne il nero), spegnere la macchina per lo stampaggio a iniezione dopo circa 20 minuti, rimuovere l'ugello e il connettore, se possibile, rimuoverlo con la vite, controllare se la materia prima ha particelle bruciate e procedere con il confronto dei colori della materia prima, scoprire rapidamente la fonte delle incrostazioni dello stampo.

In molti casi sono state riscontrate cause sorprendenti di difetti di incrostazione dello stampo. Questa tecnologia è particolarmente adatta per macchine per stampaggio a iniezione più piccole, con un diametro massimo della vite di 40 mm. L'eliminazione delle incrostazioni nello stampo migliora inoltre nettamente la qualità dei pezzi durante lo stampaggio di altre materie prime. Le contromisure sopra indicate sono adatte anche per lo stampaggio con sistemi a canali caldi.

Le incrostazioni sullo stampo portano a difetti estetici dei pezzi stampati ad iniezione, in particolare dei pezzi con erosione superficiale, che possono essere riparati mediante sabbiatura con macchine sabbiatrici.

Quattro, manutenzione dello stampo

Quando non è possibile eliminare l'incrostazione dello stampo utilizzando tutte le misure di cui sopra, è necessario rafforzare la manutenzione e la manutenzione dello stampo.

I depositi di muffa sulla superficie dello stampo sono più facili da rimuovere nella fase iniziale, quindi le cavità dello stampo e i canali di scarico devono essere puliti e sottoposti a manutenzione regolarmente (ad esempio, dopo ogni lotto di produzione dello stampo). Se lo stampo non viene mantenuto e mantenuto per un lungo periodo, è molto difficile e dispendioso in termini di tempo rimuovere le incrostazioni dello stampo dopo che lo stampo ha formato uno strato spesso.

Gli spray utilizzati per la manutenzione e la manutenzione degli stampi a iniezione comprendono principalmente: agente distaccante, agente antiruggine, olio per ditale, smacchiatore per colla, detergente per stampi, ecc.

La composizione chimica delle incrostazioni di muffa è molto complessa e per rimuoverla è necessario utilizzare nuovi metodi, come solventi generali e vari solventi speciali, spray per forno e limonata contenente caffeina. Un altro modo particolare è utilizzare la gomma per pulire le piste dei modelli.

5. Suggerimenti per prevenire l'incrostazione della muffa

Quando si utilizza lo stampaggio a canale caldo e materie prime sensibili al calore, il tempo di permanenza della fusione sarà più lungo, aumentando così il rischio che le materie prime si decompongano e formino incrostazioni nello stampo. Pulire la vite della macchina per lo stampaggio a iniezione.

Guide e cancelli più grandi vengono utilizzati durante la formatura di materiali sensibili al taglio. I cancelli multipunto possono ridurre la distanza del flusso, abbassare la velocità di iniezione e ridurre il rischio di incrostazione dello stampo.

Un efficiente scarico dello stampo può ridurre la possibilità di incrostazioni dello stampo. Impostare lo scarico dello stampo appropriato durante la fase di progettazione dello stampo. La scelta migliore è un sistema di scarico automatico o un metodo di scarico in grado di rimuovere facilmente i depositi di muffa. Il miglioramento del sistema di scarico si traduce spesso in una riduzione dei depositi di muffa sullo stampo.

Ricoprire la superficie della cavità dello stampo con uno speciale rivestimento antiaderente per evitare la formazione di depositi di stampo. Dovrebbero essere condotti test per valutare l'effetto del rivestimento.

Il trattamento con nitruro di titanio sulla superficie interna dello stampo può evitare la formazione di incrostazioni sullo stampo.

Questo articolo proviene da Internet, solo a scopo didattico e di comunicazione, senza scopo commerciale.